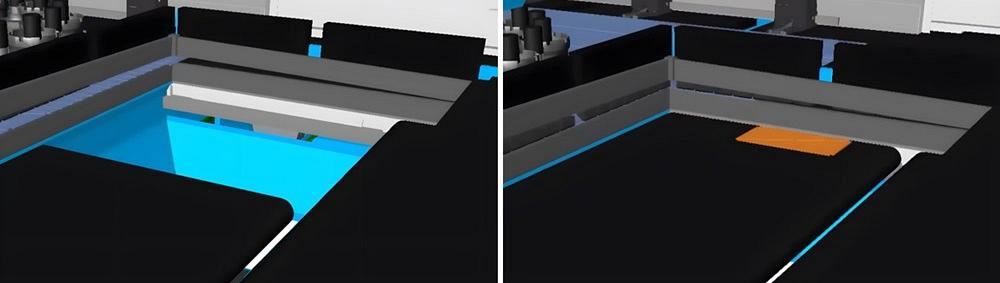

FIGURA 1. Una cinta transportadora traslada rápidamente una pieza cortada a la siguiente operación. La principal ventaja de una máquina combinada de punzonado y cizallado es su alta productividad: entrega piezas listas para la siguiente operación, sin necesidad de sacudidas ni roturas.

Nota del editor: El siguiente texto se basa en la ponencia “Diseño para la fabricación: Máquinas combinadas de punzonado/cizallado”, presentada en FABTECH 2025 por Fred Cooke, gerente de ventas de sistemas de Prima Energy North America.

La máquina combinada de punzonado/cizallado es un pilar basic de la industria, pero no es tan común como las punzonadoras de torreta y las máquinas de corte por láser. Incluso recibe menos atención que la combinación de punzonado y láser, a pesar de que estas máquinas han producido silenciosamente enormes volúmenes de piezas cortadas durante años. La tecnología de punzonado/cizallado ha avanzado significativamente y presenta varias ventajas clave, la más evidente de las cuales es su enorme capacidad (sin ánimo de hacer un juego de palabras) para una producción versatile.

La máquina permite obtener un alto rendimiento de materials y enviar las piezas inmediatamente a la siguiente operación, sin necesidad de desanidado guide ni de separación por vibración (véase la Figura 1). Si la aplicación es la adecuada y el diseño de las piezas aprovecha las ventajas de la cizalla punzonadora, podrá beneficiarse de ella.

Primero los fundamentos

Think about el carrusel portaherramientas de una punzonadora de torreta típica. Junto a este se encuentra una cuchilla de corte en ángulo recto con un rastrillo de 60 pulgadas que corre paralela a la torreta (eje Y) y otra de 39 pulgadas que corre en el eje X, paralela a las abrazaderas que sujetan y mueven la chapa. Esta cuchilla de corte reemplaza esencialmente las dos grandes estaciones de punzonado de una punzonadora de torreta convencional.

El conjunto de la cuchilla de corte consta de tres componentes: una cuchilla en el eje X, una cuchilla de esquina y una cuchilla en el eje Y, que actúan como una sola cuchilla en ángulo recto. El rastrillo comienza en el extremo de la cuchilla en el eje X y se extiende hasta el extremo de la cuchilla en el eje Y. El movimiento de la cuchilla determina si la rebaba quedará en la parte superior o inferior.

Los punzones en la torreta realizan los golpes iniciales para crear el perfil de la pieza, mientras que la cuchilla de corte destruye la estructura y separa las piezas. Una secuencia típica podría ser la siguiente: la cuchilla de corte elimina porciones del esqueleto, que caen debajo; una cinta transportadora se coloca antes de que la misma cuchilla se separe y transporta las piezas cortadas fuera del área de trabajo. En resumen, se elimina el materials sobrante, las piezas se separan y se envían, generalmente a contenedores o a un sistema de clasificación integrado (véase la Figura 2).

La cizalla puede aumentar significativamente la productividad, pero también limita el espesor que se puede procesar. Los límites de espesor específicos varían según la marca de la máquina, pero la física del proceso no cambia: la fuerza de corte no es tan fuerte como la fuerza de punzonado. Una punzonadora de torreta podría procesar acero dulce de hasta 8 mm (5/12 pulg) de espesor, mientras que una cizalla punzonadora con la misma capacidad de punzonado podría estar limitada a acero dulce de 4 mm (0.157 pulg) de espesor.

Al igual que en una cizalla de guillotina tradicional, la cizalla de ángulo recto de la máquina combinada de punzonado/cizallado utiliza sujetadores para evitar que la pieza se deforme durante el corte. Los sujetadores tienen menos de 12.7 mm (0.5 pulg) de ancho y están biselados para adaptarse a lanzas, rejillas u otras formas que puedan estar cerca de los bordes izquierdo y superior de la pieza. Si las formas están demasiado cerca del borde (por ejemplo, a menos de 16 mm) (0.63 pulg), la cizalla puede deformarlas (véase la Figura 3).

Los sujetadores son programables, lo que permite desactivarlos en diferentes zonas para trabajar con formas que no se pueden mover. Por supuesto, si las formas no necesitan estar cerca del borde de la pieza, probablemente sea más fácil acercarlas para evitar complicaciones.

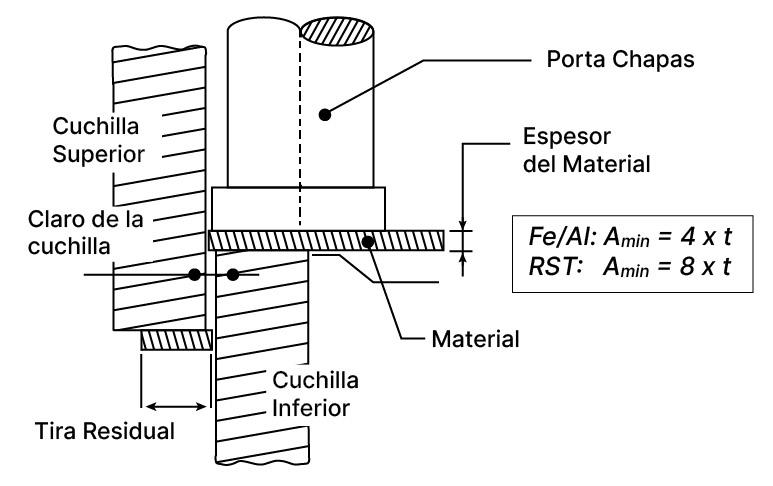

Debido a la orientación de las cuchillas superior e inferior, el borde cortado produce una rebaba hacia abajo en el inside y una rebaba hacia arriba en el exterior. Por lo tanto, si la cuchilla corta una parte del materials al que se conecta —ya sea un trozo sobrante (sección de la banda) o una pieza cortada a lo largo de una línea común— la rebaba en la pieza desprendida quedará hacia abajo, mientras que la rebaba en el materials de conexión quedará hacia arriba (véase la Figura 4).

FIGURA 2. Con la cinta transportadora de piezas retraída, la cuchilla Y de la cizalla corta secciones de la banda, que caen a una tolva (izquierda). Una vez que la cinta transportadora se retrae, la cuchilla X de la cizalla corta las piezas que caen sobre ella, las cuales se transportan inmediatamente a un contenedor, una estación de clasificación o un proceso posterior integrado, como el doblado de paneles.

Esta rebaba se puede reducir disminuyendo la holgura entre las cuchillas superior e inferior, pero esto requerirá un afilado más frecuente y acortará la vida útil de la cuchilla. Si el diseño de la pieza tolera una pequeña rebaba, la holgura de las cuchillas de corte puede ser mayor, lo que requerirá menos afilados y prolongará la vida útil de la herramienta.

Poner atención a la muesca

Este tipo de separación de piezas y destrucción del esqueleto modifica la forma de anidamiento. Supongamos que tiene un conjunto de piezas rectangulares con muescas. Dado que va a separar la pieza, necesita destruir la muesca, no solo recortar su forma.

En una punzonadora convencional, probablemente usaría herramientas rectangulares para hacer una muesca. En una máquina combinada de punzonado y cizallado, usaría punzones cuadrados para destruir la muesca por completo. Esto requiere más golpes, pero considerando la velocidad de una máquina de punzonado y cizallado (a menudo hasta 1100 golpes por minuto, o 600 SPM con centros de 25 mm (1 pulgada), el aumento de golpes no ralentiza significativamente el proceso. La velocidad de desgaste para la destrucción del esqueleto interna puede ser muy alta, y usar punzones cuadrados (piénselos como su “martillo”) para cortar el materials funciona mejor, dada la mayor carga lateral que pueden soportar.

La mayoría de las geometrías de muesca se pueden destruir con un punzón cuadrado, con algunas excepciones notables. Es posible que la esquina superior izquierda de una pieza se pueda eliminar con la cizalla de ángulo recto. En raras ocasiones, puede que tenga que lidiar con una sección grande de materials en la muesca de la esquina; en ese caso, sería conveniente realizar un microensamblaje de la sección sobrante para su posterior eliminación. (Destruir repetidamente una sección grande de materials puede aumentar el tiempo de ciclo y reducir la vida útil de su “martillo”).

Rendimiento y eficiencia

Usted tiene dos estrategias de sujeción a considerar. Puede usar un ancho Y mínimo (generalmente un poco más de 3.8 cm) (1.5 pulg) o sujetar directamente las piezas. Aquí es donde realmente se nota la diferencia al usar materials plano, uniforme y de alta calidad. Si dispone de materials recto y de alta calidad, puede comenzar a anidar con el borde de la lámina como borde de la pieza. Mix esto con el corte por línea común y la eficiencia del proceso aumentará considerablemente.

Sin embargo, el tipo de eficiencia varía según el tipo de anidamiento que realice. Un nido de herramientas completo puede estar lleno de cortes de línea común, lo que puede acortar el tiempo de ciclo, ya que se cortan dos piezas a la vez con cada corte común. Sujetar las piezas directamente scale back aún más el tiempo de procesamiento, puesto que se utilizan los bordes de la lámina como bordes de las piezas. Se gana velocidad, pero no necesariamente se mejora el rendimiento a menos que se pueda colocar otra pieza en el nido. Al fin y al cabo, el rendimiento no mejora realmente a menos que se pueda colocar otra pieza en la lámina.

El corte de línea común es especialmente beneficioso en la cizalla / punzonadora, pero es necesario asegurarse de lograr una buena calidad de borde. Esto requiere una mínima separación entre el filo de la herramienta y el borde de la pieza que se va a cortar. Cortar directamente sobre el borde de una pieza puede crear pequeñas astillas (a veces solo un pelo) que pueden degradar la calidad del borde y, sobre todo, hacer que las piezas cortadas sean menos seguras de manipular. Esto significa que se necesita una mínima separación al cortar una línea común entre dos bordes de piezas. Esto puede generar problemas al anidar muescas comunes que crearán las pestañas que posteriormente se convertirán en paneles o cajas. Para evitar problemas en los bordes, se programa el punzón cuadrado para que se expanda e invada el área de la muesca (aproximadamente 0.5 mm, (0.020 pulg) dependiendo del área y el materials). Esta estrategia de expansión de la muesca proporciona al anidamiento la holgura necesaria para que las herramientas no corten directamente sobre el borde de la pieza, lo que garantiza una calidad de borde óptima que los operarios de la prensa dobladora apreciarán (véase la Figura 5).

Esta estrategia funciona especialmente bien con piezas simétricas que se anidan perfectamente en la lámina. Sin embargo, surgen problemas con piezas asimétricas. Considere una pestaña con un recorte en un lado, pero no en el otro (véase la Figura 6). Esto puede requerir otra herramienta de punzón cuadrado que puede invadir la línea del perfil de la pieza. Si invade un área de desecho, no hay problema. Pero si invade otro borde de la pieza, sí lo hay.

Aquí, el software program detectará la invasión y aplicará automáticamente una banda entre las piezas (ver Figura 7). Antes de descartar esta opción y asumir el mayor tiempo de ciclo de punzonado, consulte con los departamentos de operaciones posteriores y de calidad si el borde de la pieza representa un problema, especialmente si quedará oculto en el ensamblaje ultimate.

La invasión podría causar problemas a los operadores de prensas dobladoras, quienes necesitan una superficie de borde uniforme para los dedos del tope trasero. Sin embargo, el borde podría no ser un problema si la pieza se va a formar en una prensa dobladora de paneles, que mide las piezas de forma diferente (por ejemplo, en las muescas exteriores, en lugar del borde de la pestaña a formar, como se muestra en la Figura 8). Si el borde defectuoso no afecta al diseño ultimate de la pieza ni a las operaciones posteriores, puede (dentro del software program de anidamiento) establecer una tolerancia de línea común. Esto forzará un diseño de anidamiento de línea común, incluso si una herramienta invade la pieza para crear esa característica asimétrica.

FIGURA 3. La cizalla de ángulo recto incorpora un sujetador de chapa que sujeta el materials durante el corte. El sujetador se puede programar para que no se energetic en ciertas zonas, para así poder trabajar con lamas u otras formas cerca del borde. Por supuesto, la solución más sencilla sería evitar por completo las formas cercanas al borde.

Cuadrado es mejor

Como ya habrás notado, las cizallas / punzonadoras funcionan mejor con un punzón cuadrado. Son más robustos y resistentes, ideales para máquinas de producción que trabajan a más de 1000 SPM. Esto genera problemas al producir filetes de esquina con bordes redondeados. Estos pueden requerir un punzón redondo de cuatro caras, que generalmente necesita una sección de banda, lo que dificulta el corte en línea recta.

Los chaflanes tienen bordes rectos y, por lo tanto, ofrecen una geometría más adecuada para el corte en línea recta. Las herramientas especiales con radio de estrella permiten realizar cortes en línea recta en ciertos materiales delgados, pero diseñar una solución que evite el problema del punzonado siempre es un buen primer paso. Siempre que sea posible, use chaflanes.

De hecho, cuando sea apropiado, usa una línea recta. Los bordes redondeados requieren un desbaste complejo. Una buena regla common: si usas tres o más herramientas diferentes para crear una muesca en una esquina, debido a bordes redondeados u otras formas especiales, considera usar láser o una combinación de punzonado y láser.

Rendimiento óptimo, producción óptima

Para obtener el máximo rendimiento de una punzonadora/cizalladora, es basic utilizar herramientas robustas y sencillas (recuerde que los punzones cuadrados son su “martillo”) y una disposición de la máquina que permita utilizarlas eficazmente, con contornos limitados, pocas o ninguna sección grande de banda y la mayor cantidad posible de cortes en línea continua sin sacrificar la calidad de los bordes.

El corte en línea continua proporciona velocidad. Esto significa que la cizalla dedica menos tiempo a cortar secciones de banda que se desechan y más tiempo a liberar y enviar las piezas a la cinta transportadora. Sin embargo, esto no necesariamente se traduce en un mayor rendimiento si no se pueden colocar más piezas en una lámina.

¿Y si no estuviera limitado a tamaños de lámina estándar? Esta es una de las razones por las que la integración de líneas de bobinado a medida directamente con combinaciones de cizalla punzonadora se ha vuelto más in style. El materials no solo es más económico por kilo y más fácil de almacenar, sino que el proceso de nivelación se controla internamente (se acabaron los problemas con los cabezales de las torretas debido a la deformación del materials, aunque una buena nivelación en el centro de servicio sigue siendo basic). Esta estrategia también mejora el rendimiento del materials, ya que se puede cortar a la longitud necesaria.

Las líneas de corte a medida pueden alimentar una mesa de almacenamiento intermedia o una torre, que puede albergar una amplia variedad de materiales. Desde allí, la cizalla / punzonadora puede alimentar directamente una plegadora de paneles, que luego se descarga automáticamente. Algunas de las instalaciones más recientes están aprovechando al máximo los robots móviles autónomos, que entregan kits de piezas para soldadura y ensamblaje: procesos posteriores donde las piezas entran en contacto por primera vez que los humanos tocan las partes.

Estas líneas funcionan mejor con materials uniforme con conjuntos que optimicen las capacidades de la cizalla / punzonadora: ciclos de corte rápidos, envío de piezas a la siguiente etapa del proceso lo más rápido posible, sin necesidad de desanidar ni de separar manualmente las piezas, sino un flujo de piezas suave y versatile, sin las limitaciones ni el coste de las herramientas específicas que requieren las prensas de estampado.